TIMA is meer dan de som der delen

17 januari 2019De Drechtsteden kennen een rijke traditie van innovatie en samenwerking, met het water als verbindende factor. Een mooi voorbeeld daarvan is het project TIMA, waarin drie bedrijven de handen ineen slaan om in een open innovatieomgeving, met de inzet van robotica sneller, beter en duurzamer schepen te produceren. Zo willen ze maritiem Nederland naar een hoger niveau tillen en de concurrentie aangaan met de lage lonen landen.

De bedrijven in TIMA (Toegepaste Innovaties voor Maritieme Automatisering) zijn Scheepswerf Slob, Machinefabriek De Waal en Valk Welding. Voor de koppeling met het onderwijs werken ze nauw samen met ROC Da Vinci College in Dordrecht. Het project wordt begeleid vanuit de Duurzaamheidsfabriek, die ook optreedt als penvoerder voor de EFRO-subsidie waarmee het project deels gefinancierd wordt.

Arjen Dekker, algemeen directeur van Scheepswerf Slob in Papendrecht: “Wij maken casco’s op maat, als basis voor ’s werelds mooiste en meest luxe jachten. Vakmanschap en kwaliteit kenmerken onze activiteiten. Om onze frontrunnerspositie te kunnen vasthouden, is technologische innovatie essentieel. Dat geldt voor vrijwel alle bedrijven in het maritieme MKB. Om daarnaast je primaire proces voldoende aandacht aan te kunnen geven, móet je samenwerken en heb je ook steun nodig. Je moet immers kennis in huis halen die iets toevoegt aan wat je al doet én de ruimte hebben om in zekere mate risico’s te nemen. TIMA is daarvoor een uitstekend platform.”

Inzet van robots bij enkelstuks

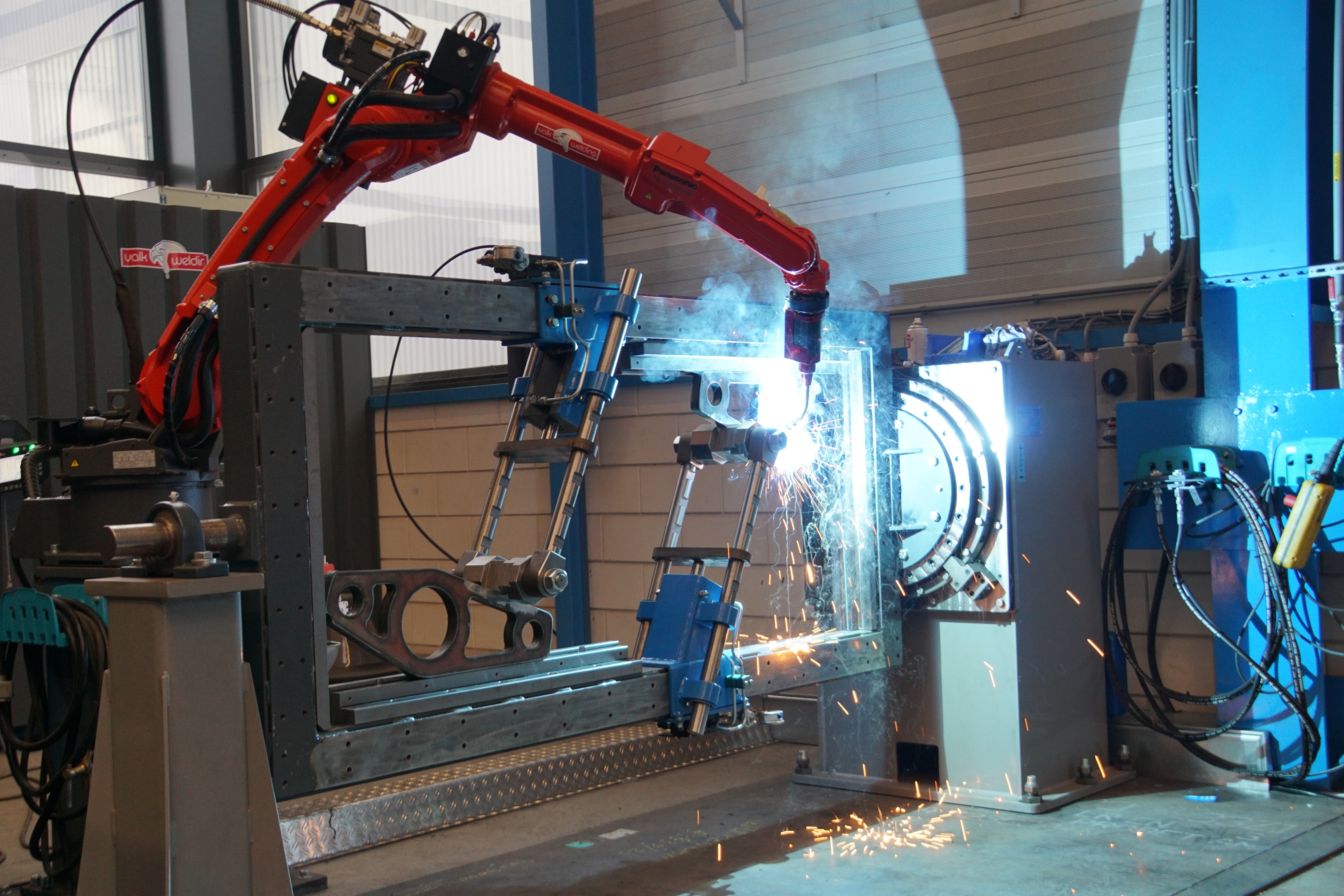

De technische innovatie in TIMA draait om robots. Machinefabriek De Waal, gevestigd in Werkendam en toonaangevend in voortstuwings- en manoeuvreertechnologie, gebruikt sinds kort robotisering voor het lassen van kleine producten (onder andere lieverjukken). “Het is ons binnen TIMA gelukt om robots te laten werken vanaf tekenprogramma’s – dat is uniek in Nederland”, zegt directeur Johan Verlaan. “Het betekent een grote automatiseringsslag.”

‘Het heersende idee is soms dat robots mensenhanden overbodig maken, maar niets is minder waar’

Lasrobots worden doorgaans vooral ingezet in serieproductie. Bij maatwerk enkelstuks gebeurt lassen en snijden nu nog met de hand; er is namelijk veel vakkennis voor nodig en er is slechts beperkt sprake van repeterende werkzaamheden. Een robot zou dan steeds opnieuw geprogrammeerd moeten worden, wat zeer arbeidsintensief is. Vaak besteden Nederlandse scheepbouwbedrijven deze taken dan ook uit aan het buitenland. De projectpartners van TIMA zijn de uitdaging aangegaan om lasrobots ook in de enkelstuksindustrie in te zetten.

Johan Verlaan: “Het heersende idee is soms dat robots mensenhanden overbodig maken, maar niets is minder waar. Door de inzet van lasrobots is het ineens weer interessant om hoogwaardig laswerk weer in Nederland te laten uitvoeren. We behouden hiermee dus juist banen, want we gaan de concurrentslag aan met lage lonen landen. Daarbij behoud je door de innovatie je concurrentiepositie als land; ‘Made in the Netherlands’ als waarborg voor hoge kwaliteit.”

Recentelijk zijn de lasrobot én operator bij De Waal gecertificeerd onder Lloyd’s Register, de organisatie die als doel heeft het beoordelen en classificeren van schepen van de handelsvloot.

Anders denken

Bij Scheepswerf Slob is gestart met het gerobotiseerd snijden van scheepsprofielen. Ook hier zorgt slimme software voor een koppeling van CAD- omgeving en snijrobot. Het snijden is daardoor heel effectief en van hoge kwaliteit. Arjen Dekker: “Valk Welding ontwikkelt een productiemodel en de slimme software met een database voor verschillende profielen. Wij moeten daarvoor de kennis aanleveren: de manier van snijden en snijspecificaties van de profielen. Dat klinkt misschien heel eenvoudig, maar die kennis zit grotendeels in de hoofden van onze vakmensen en ‘ingebakken’ in onze processen. Om die kennis op zo’n manier bij elkaar te brengen dat een softwareontwikkelaar daar een robot mee kan programmeren, dat blijkt in de praktijk een behoorlijke uitdaging. Ook omdat zo’n robot ook beperkingen en mogelijkheden heeft die een mens niet heeft. Je moet dus eigenlijk opnieuw en met andere ogen naar je eigen bedrijfsprocessen kijken. Overigens levert dat vaak ook inzichten op die leiden tot verdere optimalisatie en nieuwe innovaties.”

‘De hele technische sector heeft te maken met vergrijzing en een afnemend aantal studenten. Wij maken lassen en snijden interessant voor een nieuwe generatie meer digitaal ingestelde professionals’

Breder inzetbaar

Voor Valk Welding, gevestigd in Alblasserdam en één van de grootste onafhankelijke leveranciers in Europa op het gebied van lasrobots en lasautomatisering, biedt TIMA onder meer een kans om zijn propositie richting de maritieme sector verder te verbeteren. “Door TIMA kunnen Slob en De Waal hun innovatievraagstukken bij ons onderbrengen”, stelt directeur Adriaan Broere. “Wij zoeken naar oplossingen die geschikt zijn voor hun specifieke behoeften, maar ook breder inzetbaar zijn in de maritieme sector. Binnen het project kunnen we onze robotprogrammeringen ook in de praktijk testen en optimaliseren.”

Belangrijk onderdeel van het project is de samenwerking met het Da Vinci College. Adriaan Broere: “We hebben een groep studenten opgeleid voor en meegenomen in het programmeren van de formats voor het snijden van de profielen bij Slob. Twee van die studenten zijn nu in de vorm van een afstudeerstage ook betrokken bij de ontwikkeling en installatie van de snijrobot bij Slob zelf. Dat is natuurlijk geweldig! En de praktijkervaring die deze jongens opdoen, nemen ze ook weer mee terug naar hun opleiders bij Da Vinci. De hele technische sector heeft te maken met vergrijzing en een afnemend aantal studenten. Op deze manier maken we lassen en snijden interessant voor een nieuwe generatie meer digitaal ingestelde professionals. En de studenten die straks op de arbeidsmarkt komen, kunnen meteen een impuls geven aan de verdere innovatie binnen de bedrijven. Ze zijn als het ware opgegroeid met de nieuwe technologieën.”

Leven lang ontwikkelen

Dat onderwijs en bedrijfsleven niet meer zonder elkaar kunnen, ziet ook Johan Verlaan. “Bedrijven hebben te maken met vergrijzing en tegelijk de grote druk om met de tijd mee te gaan. Er is een nieuwe aanwas van talent nodig die de ontwikkelingen op de voet volgt en binnen no time in de vingers heeft. Het onderwijs heeft de bedrijven nodig om te weten waar ze op in moeten haken. Samen kom je vooruit.”

De nieuwe aanwas is nodig, maar tegelijk koestert de sector zijn vakspecialisten. “Met de vergrijzing verdwijnt, als we niet oppassen, ook een enorme rijkdom aan kennis en ervaring.”

Valk Welding bedacht een oplossing: “Vakmensen met veel laskennis hebben soms moeite om achter een beeldscherm in 3D te denken en houden toch liever een lastoorts vast. Daarom hebben we off-site teaching ontwikkeld, waarbij de operator met een handheld, in de vorm van een lastoorts, de lasposities in een fysiek werkstuk aanklikt. Met behulp van camera’s worden zowel de lasposities als de stand van de toorts vastgelegd en omgezet naar een programma voor de lasrobot. Zo wordt het vakmanschap van de ervaren lassers vastgelegd en overdraagbaar.”

Inmiddels is Valk Welding nog een stap verder gegaan en heeft deze off-site teaching met Virtual Reality technologie omgezet naar een virtuele omgeving. De programmeur verplaatst zich met een VR-bril in een virtuele 3D-omgeving waarin hij zowel het werkstuk als de lasrobot ziet. Hiermee komt het programmeren los te staan van de fysieke productieomgeving. Er is veel belangstelling voor deze nieuwe manier van VR Supported Offsite Teaching. Panasonic heeft de software van Valk Welding zelfs geïntegreerd in zijn eigen producten.

Zien en ervaren

Ook Verlaan ziet alleen maar kansen van lasrobots in de toekomst. “Je merkt dat mensen in bedrijven soms best moeten wennen aan robots, er een beetje huiverig voor zijn. Je moet techniek dan ook zo toegankelijk mogelijk maken om er voor te zorgen dat ze ermee aan de slag gaan. Als ze eenmaal zien wat een robot kan en dat ze dit zelf in de hand hebben, verandert dat de kijk op zaken. In teams wordt de robot nu al meegenomen in allerlei plannen en projecten. Er wordt steeds meer gekeken vanuit de mogelijkheden van de robots.”

“Zien en ervaren is heel belangrijk”, zegt ook Arjen Dekker. “Dat is ook het grote voordeel van de open innovatieomgeving die TIMA is. We zitten als bedrijven dicht bij elkaar in de buurt en ook het Da Vinci College en de Duurzaamheidsfabriek zijn binnen straal van vijftien kilometer bereikbaar. Die nabijheid maakt het makkelijker om bij elkaar over de vloer te komen, om te weten wat er speelt, met elkaar problemen te kunnen analyseren, en praktisch aan de slag gaan. TIMA is echt meer dan de som der delen.”

De Duurzaamheidsfabriek – Fieldlab Smart Industry

De Duurzaamheidsfabriek biedt, met zijn unieke dynamiek en faciliteiten, ruimte aan (een leven lang) leren, werken en innoveren. Bedrijven uit de regio en daarbuiten zijn nauw betrokken bij de fabriek en maken gebruik van de faciliteiten om hun medewerkers op te leiden, voor kennisdeling en ontmoeting en als inspirerende setting voor hun innovatieve projecten. De intensieve samenwerking met het onderwijs zorgt voor de borging van nieuwe kennis en voor een nieuwe generatie professionals die klaar staan om invulling te geven aan de banen van vandaag én morgen. Als Fieldlab Smart Industry vervult de Duurzaamheidsfabriek een voortrekkersrol in de uitvoering van de landelijke Smart Industry agenda.

Meer artikelen

Hand in hand

Voordat ik wethouder werd in Dordrecht, was ik verantwoordelijk voor scheepsfinancieringen. Ik werkte op de Boompjes en vanaf boven zag ik de schepen langsvaren. Rechts...

Lees het hele artikel Ouwehoeren in de Kaap

Wanneer je over het Deliplein loopt, kun je je bijna niet meer voorstellen wat voor beruchte buurt het vroeger is geweest. De hippe koffietentjes, het...

Lees het hele artikel